1.引言

安庆分公司化肥一部合成氨装置中,D1502氨分离器占有十分重要的地位。从氨合成塔出来的氨气压力18.OMPa,温度326℃左右,经过两级氨冷器降温后,在D1502中进行液氨分离,分离出来的成品氨送尿素装置做原料或送氨库。其压力为3.5MPa,温度为-50℃左右。而D1502氨分离器上半部未合成的合成气与合成气压缩机高压缸出口的新鲜气一道送K1502循环压缩机进行升压,再送到合成塔进行合成。因此,D1502液位控制系统运行的可靠性直接影响到整个合成系统的正常生产。本文在分析影响D1502液位控制系统的一些因素的基础上,提出了相应的改进措施。

2.控制系统概述

在D1502氨分离器液位控制中,若液位过高,会引起系统超压,严重时造成气相带液,损坏K1502循环段压缩机。一般情况下,自动脱扣装置将使压缩机隔离,保护设备。若液位过低,气相高压易串至成品氨低压管线,将发生事故。因此,D1502的液位监测系统必须确保灵、准、稳。

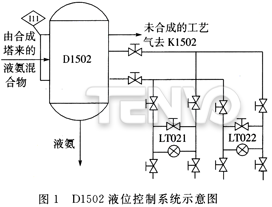

原监测系统采用两台液位测量变送器,信号送总控,用于液位控制与显示。同时设有液位浮筒开关,带[1]联锁,高液位时动作,合成系统停车。如图1所示。

在液位调节系统中,采用两台Fishet 公司的DBQ型单座气开式调节阀LV021A/B进行并联互备,该阀具有Ⅳ级以上泄漏等级,密封可靠,动作流畅。在合成氨开车中,该阀先是关闭,使系统建立液位,随着生产逐步正常,产量加大,阀门逐渐打开,以满足生产,将液氨输送至下一道工序。若LV021A调节阀出现故障,需切换到LV021B阀进行运行。此时,只能通过切换现场气动切换开关HS021,将送到LV021A阀的气信号切换到LV021B阀,以维持生产。

3.调节阀对控制系统的影响

3.1 现状

LV021A/B阀在运行中经常卡死在70%左右的阀位上,无法调节,造成D1502液位上涨,引起系统超压,[1]高液位联锁动作,合成系统停车。严重时气相带液,损坏K1502循环段压缩机。或是D1502液位迅速下降,液位过低,气相高压串至成品氨低压管线而发生事故。在处理阀卡过程中,考虑到该阀压力高,压差大,阀芯上下需要均压,曾采用DB型阀芯结构,即对原阀芯导向部分对开两道均压槽,确保阀芯在运行中满足均压。同时,更换了备件阀笼,经过检查测试,完全没有效果(南京厂正常生产时该阀的开度仅在50%左右)。

3.2 理论分析

LV021A/B调节阀规格单如下表:

| 工艺参数 | 调节阀设备参数 | ||

| 介质 | NH3 | 阀门型号 | 667DBQ50 |

| 介质密度(Kg/m3) | 638.6 | 公称通径(in) | 2〃 |

| 操作温度(℃) | 0 | 阀芯(in) | 3/4〃 |

| 最小流量(m3/h) | 6.19 | 流通能力(Cv) | 11.8 |

| 最大流量(m3/h) | 75.4 | 阀体等级(Lbs) | 2500#BW |

| 正常流量(m3/h) | 65 | 阀体材质 | Carbon Steel |

| 入口压力(MPa) | 25.8 | 内件材质 | AISI 440C |

| 工作压差(MPa) | 17.0 | 流量特性 | EQ% |

| 关闭压差(MPa) | 26.0 | 弹簧范围(MPa) | 0.04-0.2 |

| 饱和蒸汽压(MPa) | 0.438 | 调校范围(MPa) | 0.12-0.2 |

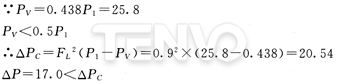

3.2.1阻塞流判定

(1)根据调节阀规格单,查参数:FL、PC

DBQ型阀为单座流开阀,查表得FL=0.9,PC=11.45

(2)判定流动状态

所以,该调节系统中,液态氨的流动状态为正常流动,非阻塞流。

因此,流量系数的计算公式为:

式中:FL——压力恢复系数;

C——调节阀的流量系数;

PC——临界压力(氨)(MPa);

Q——介质流量(m3/h);

PV——饱和蒸汽压(MPa);

ρ——介质密度(103kg/m3);

P1——人口压力(MPa);

△P——工作压差(MPa);

△Pc——临界压差(MPa)。

由于C与Cν定义不同,试验所得的数值也不同,它们之间的换算关系为:

3.2.2 开度验算

考虑到实际生产中调节阀与管道系统的压降分配比的影响,等百分比流量特性调节阀的开度验算公式为:

式中:K——对应Qi的工作开度;

s——调节阀与管道系统的压降分配比;

C——调节阀的流量系数;

△P——实际工作压差(MPa);

Qi——某一开度下的介质流量(m3/h);

ρ——介质密度(103kg/m3)。

对于高压系统,S一般在O.1~0.3之间选取,取S=0.2。将以上参数代人开度验算公式计算后,得到:

在正常流量情况下,调节阀的工作开度Knom=43.5%;

在最大流量情况下,调节阀的工作开度Kmax=52.3%。

根据等百分比流量特性对数特点,该阀在理想状态下,70%开度下的流量是50%左右流量的近两倍,因此,可以说明实际生产中,调节阀在70%开度下的实际流通量与理论流通量不符,问题的关键在于控制流量特性和流量系数的阀芯上。

3.3 检修分析

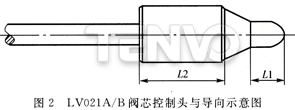

(1)表1可以看出,该阀的工艺条件对其内件的要求较高,原Fisher均选用AISI 440C硬质不锈钢,该材质硬度较高,耐磨性、抗腐蚀能力较强,并具有良好的耐高温性,能够维持长期运行,在多次常规检修中,因该阀的关闭性能要求高,每次都要对阀芯、阀座进行光刀处理,确保其密封线完好,如图2所示,因而,导致密封线左移,这就增加了控制流量特性和流量系数的阀芯头部的长度L1。因此,在同一开度下减少了流通量,为满足工艺的生产要求,开度必须增大。在阀芯光刀的同时,导向部分有效长度L2相应地被加工缩短,当开度增至70%左右时,如图3所示,阀芯导向部分的端面行至发笼导向末端,在大压差产生的侧向力作用下,导致阀芯偏磨卡死。

(2)就国产备件而言,由于内件材质的选用不太合理,表面硬化处理不到位,导致国产新备件更换后,很短时间即出现导向部分拉毛的痕迹,易导致卡涩。同时,国产备件阀芯、阀座密封线部位未作硬化处理(如表面堆焊司太立合金),表面硬度不高,易磨损而造成内漏,经反复光刀后,同样易发生上述问题。

(3)在长期运行中,在大压差产生侧向力的作用下,阀芯与阀笼偏磨,造成导向间隙加大,也是影响阀卡的一个因素。

3.4 改进措施

通过上述分析,为了解决因LV021A/B阀卡的问题,而导致D1502内液氨不能及时送出,造成D1502液位上涨,引起系统超压等安全隐患。我们采取了以下措施:

(1)利用系统中小修或计划检修时机,对LV021A/B阀芯头部按相关资料加工修正到16mm左右,阀座也要作相应的光刀处理,以确保调节阀的流量特性与额定Cv值,以及良好的密封性能。

(2)将备件阀笼的导向部分延长(由原来的69.4mm延长至76mm),确保阀芯在全行程范围内,满负荷状态下能有效导向运行。

减小阀芯与阀笼导向间的配合间隙,建议采用H6/g5。

(3)合理选用内件材质,推荐选用AISI 440C,内件表面必须硬化处理,其表面硬度要求达到HRC40以上,确保阀芯头部、导向、阀笼导向及阀座密封部位的耐磨性。

(4)采取以上措施后,LV021A/B调节阀的流通能力完全能够满足合成系统的生产要求,未再出现因阀卡导致D1502液位控制系统故障的情况。

4.气动切换对控制系统的影响

4.1 现状

若LV021B调节阀故障,需及时切换到LV021A阀进行运行,此时,只能通过现场气动切换开关HS021,将送到LV021B阀的气信号切换到LV021A阀。而在现场进行手动切换,存在着工艺、仪表切换协调困难等严重问题。

(1)工艺人员首先打开LV021A阀的前后截止阀,然后,仪表人员手动切换气动开关,同时,对LV021B进行人工排卸信号气源,工艺人员手动关闭B阀的前后截止阀。此时若切换协调不及时,导致高液位,[1]联锁动作,会造成合成系统停车。

(2)仪表人员在现场手动切换气动开关时,曾发生切换不到位,导致A/B两台调节阀同时不能工作,而造成合成系统停车的事故。因此,气动开关的可靠切换必须确保。

(3)即使切换中一切顺利的话,A阀由关到开,B阀由开到关,或者卡死在某个位置不动作,所导致的工况扰动,使整个系统液位波动过大,调整不及时,仍然可能导致事故。

4.2 控制系统的改进

我们充分发挥DCS的优势,为确保LV021A/B调节阀的平稳切换,避免协调困难等不利因素,而影响工艺生产,将现场的气动切换开关、电气转换器、两台气动阀门定位器取消,在LV021A/B调节阀上各装一台电动阀门定位器,取消切换开关,在DCS中以独立的两套调节系统取代,这样,在总控CRT上,工艺人员可以随时监控LV021A/B调节阀的运行情况,如图4。正常情况下,备用调节阀输出阀位置零,当调节阀需要切换时,现场打开备用调节阀的前后截止阀,在CRT上操作,根据工艺生产情况在CRT上对A、B阀门开度进行调整即可,一开一关,直至原在用调节阀阀位全关,备用调节阀达到需要的开度。在切换过程中,现场液位可以在DCS上监控,从而避免了过去工艺人员在现场进行阀门切换而看不到阀位以及总控与现场协调等诸多不便,确保了安全稳定生产。

5.小结

分析了影响D1502液位控制系统中的调节阀故障和气动切换开关切换协调两方面的因素,提出了液位控制调节阀内件的处理措施,取消现场气动切换开关,并以气动改电动,在DCS上实现了LIC021A/B系统互备,在CRT上进行软手动切换操作,极大地方便了工艺操作,提高了该系统运行的稳定性和可靠性,从而确保了D1502液位控制系统的安稳运行。

天沃-法兰式球阀,与您资料共享!