1.概述

目前在石油天然气工业生产集输装置系统,普遍应用的国产安全阀。由于结构原理所定,超过压力(△Po)范围一般都在5~10%Ps,这类安全阀在结构和可靠性上都难于满足生产的要求,更不能保证天然气集输装置的安全运行。随着生产装置的大型化和高参数化,对安全阀使用的安全性、功能的可靠性以及使用寿命等方面提出了更高更严格的要求。本研究项目以气动学、自动控制为理论基础,将导阀设计为活塞结构,利用导阀阀芯密封面积与活塞面积的转换,活塞阻尼孔流阻系数和背压的匹配设定,实现导阀超压即开。使安全泄放阀超过压力△Po<1%Ps,这个理论追求值真正变为了现实,回座密封零泄漏。采用防爆监控系统,可实现远距离超压监控。在西气东输工程上已成功替代国外先导式安全阀,并在全国各天然气集输工程得到广泛推广应用,项目的安全可靠性和高效节能已被市场所认可。

文中符号注释:Ps——整定压力(MPa)

Pd——排放压力(MPa)

Pr——回座压力(MPa)

△Po——超过压力(MPa),△Po=Pd-Ps

△Pbl——启闭压差(MPa),△Pbl=Ps-Pr

F弹——导阀弹簧力N(导阀阀芯密封比压力),F弹=Ps·S密

S活——导阀活塞面积(mm2)

S杆——导阀阀杆截面积(mm2)

S密——导阀阀芯密封面积(mm2)

S上——活塞上腔面积(mm2),S上=S活-S杆(mm2)

2.国内外安全阀技术现状

(1)从国内来看,安全阀产品不论是采用直接载荷式(重锤式、重锤加杠杆式、弹簧式)还是非直接载荷式(先导式、补充载荷式),其主要性能指标遵循GB/T 12243—2005《弹簧直接载荷式安全阀》标准规定。在气体介质中超过压力△Po≤10%Ps,启闭压差△Pbl≤15%Ps,流道直径≥20mm,密封泄漏率为20气泡数/min。在石油天然气采输场站实地调查和排放调试情况看,安全阀超过压力△Po ≤5%Ps,也难以满足天然气集输装置安全排放使用。在现场安装调试一台整定压力7.2MPa、DN50的先导式安全阀,超过压力△Po升至2.8%Ps,即排放压力为7.4MPa时,天然气从安全阀主阀出口泄漏的声音已使几米内的调试人员听不到说话声,但还没达全行程排放。待排放压力增加到Pd≤7.2+7.2×5%≤7.56(MPa)才全启排放,调试现场工作人员早已没有任何安全感了。若在标准允许的△Po≤10%Ps范围内工作,则更不敢设想。

由于我国天然气工业发展还处于初级阶段,天然气用安全阀与其他工业用安全阀在使用特点要求上存在着质的区别还没有完全被人们所认识。这种区别在于,一是天然气本身属易燃、易爆介质,若使用的安全阀长期泄漏,一旦环境出现火种或遭雷电袭击,会发生严重火灾事故。如在90年代初四川磨溪气田曾发生过一起由于安全阀泄漏,雷击引起天然气燃烧,造成重大破坏和经济损失;二是天然气介质不同于其他液体或蒸汽,一般集输都是中高压,特别是在高压力情况下安全阀泄放,排放量要大、排放速度要快,性能指标要求远远高于液体或蒸汽;三是从安全性出发要求天然气用安全阀超压即刻全行程排放,一旦排放泄压完毕迅速回座关闭“零泄漏”,高效节能,使用寿命要长。

为此,一些石油天然气设计院专门组成考察小组,到全国各地安全阀生产厂调研考察定点生产。由于产品结构所定排放精度不能满足天然气集输装置的运用,一些天然气矿区根据工程的需要规定不能选用国产安全阀。

(2)从国外来看,美国安德森-格林伍德公司生产的AGCO安全解压阀(先导式安全阀)为目前世界先进水平。采用ASME规范Ⅷ篇、API 526和API 527标准,结构设计主要采用膜片或活塞作为传动部件,导阀感测出口压力信号,实现开启回座。其主要技术参数超过压力△Po可达到3%~4%Ps,启闭压差△Pbl≤10%Ps,密封泄漏率为O气泡数/min。中国五环化学工程公司“千米桥潜山凝析气田天然气处理厂脱酸装置”2001年6月选用的美国API RP520/ASME第Ⅷ篇标准普通先导式安全阀HTO-06CB-4L6,进口连接4″-600LB-RF,排放孔面积392mm2,在操作温度20℃情况下,Ps=7.08MPa、Pd=7.35MPa、△Po=3.8%Ps,不能完全满足现场工况使用要求。天然气在超压开启部分泄放量大,能源损失严重,安全阀的售后服务和维修配件也很不方便,况且进口一台国外安全阀价格大约为国产同类产品的8~10倍,性能价格比很不合算。

3.结构功能原理

以气动学、自动控制为理论基础,在先导式安全阀基本原理基础上,将导阀设计为活塞式导阀,并在活塞上设计阻尼孔。主阀设计为自紧式结构,创新出一种新型的即开式安全保护阀,使安全阀超过压力△Po≤1%Ps,启闭压差△Pbl≤10%Ps,复位准确,回座密封“零泄漏”。

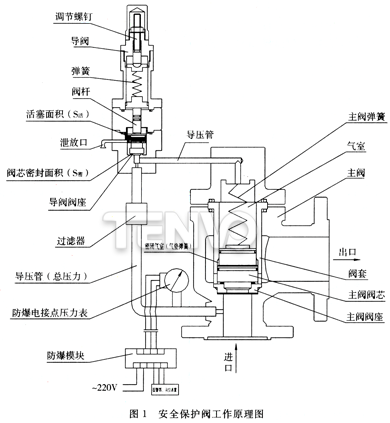

结构如图1所示。

基本工作原理:

(1)当安全保护阀的阀前压力低于整定压力时,导阀整定弹簧将阀芯推向阀座密封面,气体介质通过导压管经导阀进口进入主阀阀芯上腔,主阀阀芯在弹簧力复位作用下紧贴阀座,安全阀处于零泄漏关闭状态。

(2)当阀前压力达到或高于整定压力时,介质压力克服导阀弹簧力,导阀阀芯向上推移,超压气体介质进入活塞下腔,受力面积由阀芯密封面积转化为活塞受力面积,受力面积瞬间增加,推动活塞上升力增大,而活塞上腔由于通过阻尼孔与出口端形成通路的作用,压力增长缓慢,并与活塞下腔形成较大压差,导阀立即轻松开启。随之主阀上腔气室内的气体从导阀出口排出,上腔泄压,主阀开启,介质迅速排放。

(3)在气体介质压力全行程排放过程中,导阀活塞下腔气体介质压力通过阻尼孔传递到活塞上腔,活塞上腔空间距离已达到最小值。造成活塞上下腔气室压差近乎相等,活塞下腔面积压力与上腔面积压力及导阀弹簧密封比压力形成动态平衡,使导阀处于开启状态,气体介质稳定排放。

(4)当气体介质压力降至回座压力时,导阀活塞上腔在背压力和导阀弹簧力共同作用下大于活塞下端所受介质压力,导阀迅速关闭,实现零泄漏。

4.技术及性能参数

4.1 超压即开

在天然气集输装置系统,由于天然气介质本身特殊要求较高,要满足安全可靠、高效节能、使用寿命长的特性,就必须保证超压即刻排放。

即开式天然气集输专用安全保护阀其关键核心技术之一就是将导阀设计为活塞结构,利用导阀阀芯密封面积与活塞开启面积的转换,增大开启力,克服密封面间产生的吸附力、静压力、摩擦力。通过在导阀活塞上设计阻尼孔,并与阀体凸台流道孔匹配,以满足介质压力上升到开启压力时,活塞上腔气室通过流阻系数的匹配与活塞下腔形成较大面积压差,实现导阀的超压即开,使安全泄放阀超过压力△Po<1%Ps这个理论追求值真正变为现实。

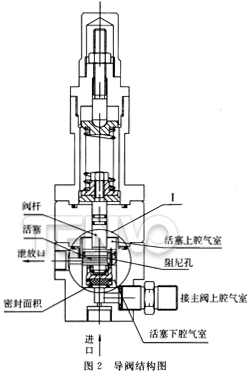

如图2所示,安全阀导阀开启时,Ps·S密>F弹,阀瓣离开阀座端面,气体介质开始泄漏并作用于活塞底端面,由于活塞面积S活,即远大于导阀密封面积S密,即Ps·S活≥Ps·S密,阀瓣迅速上移,导阀排放,主阀随即排放。

4.2 准确复位

GB/T 12243—2005标准规定,空气或其他气体用安全阀的启闭压差△Pbl≤15%Ps。当回座压力Pr越趋向于整定压力Ps时,启闭压差△Pbl越小,安全阀回座时间越短,精度就越高,节约大量能源。

(1)本项目巧妙运用密封气室和气室面积差压关系,通过计算机模拟动作设计和实验室数据验证,使流经活塞阻尼孔的介质在活塞上端产生的压力在弹簧力作用下与活塞下端建立面积差压动态平衡关系,随介质压力的超压排放,实现安全保护阀复位准确和回座关闭。

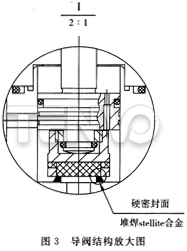

(2)本产品在设计时利用活塞上下腔气室动态平衡条件,实现启闭压差△Pbl精度调节。导阀回座时气室平衡条件如图3所示。

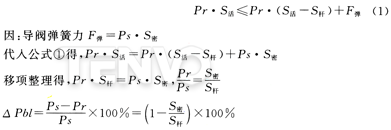

故:回座压力Pr与整定压力Ps的比值为设计所设定的导阀密封面积S密与阀杆面积S杆的比值。并由设定的导阀阀芯密封面积与阀杆面积的比值计算确定启闭压差值△Pbl≤10%Ps。因而复位准确,工作稳定可靠。

4.3 回座密封“零泄漏”

一般安全阀在出厂或刚使用时都符合国家通用阀门标准规定,但在天然气工况现场超压排放几次就出现超压排放工作困难,回座密封泄漏严重等现象,现场工人把这种现象称为“超压不能开启、回座不能关闭”。

针对天然气集输装置安全阀使用中存在的问题,在对其结构工作原理深刻剖析的基础上采用了以下关键技术:

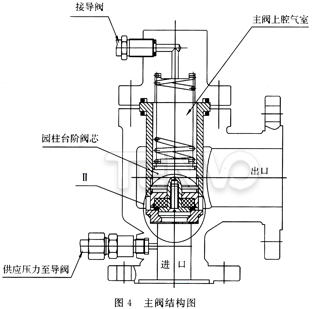

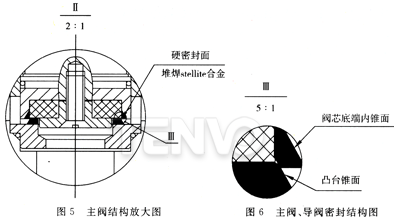

(1)主阀采用自紧式结构。如图4.图5所示,阀芯设计成圆柱台阶形,一是利于阀芯全行程开启时限位;二是利于主阀轻便开启。阀芯上部面积大于阀座密封面积,在设置压力下,进口介质压力越高,密封力越大,主阀阀芯阀座密封越可靠。主阀弹簧的作用只是复位和预紧力的实现。

(2)导阀设计成活塞迷宫阻尼结构,阀芯的密封面积远小于活塞面积,较小弹簧力产生的密封比压力就可满足工作要求。

(3)主阀、导阀阀芯阀座采用硬软双质密封副。如图6所示,阀芯底端内锥面与阀座凸台锥面组成硬密封副,硬密封面堆焊stellite合金,并配对研磨,耐蚀、耐腐、耐冲刷,阀芯内腔硫化氟橡胶与阀座锥面凸台端面组成软密封副。阀芯底端嵌的软密封垫,设计受力条件三相应力,满足高压力密封条件,底端内锥硬密封面,也是定位面,使软密封材料始终在弹性范围内工作。硬软双质密封副保证了气体介质密封可靠,实现了安全阀回座密封“零泄漏”。使安全阀回座密封零泄漏这一长期存在的技术难点得到解决,通过静压试验该阀启闭1500次以上仍保证

回座密封“零泄漏”,真正达到人们所期望高效节能、安全可靠的目的。

4.4 性能指标

(1)排量系数的测试

由四川省产品质量监督检验所委托中国核动力研究设计院二所对即开式天然气集输专用安全保护阀进行排量测试,编号:(中心)2010号,排量系数Kd=0.835。

(2)性能参数型式试验。

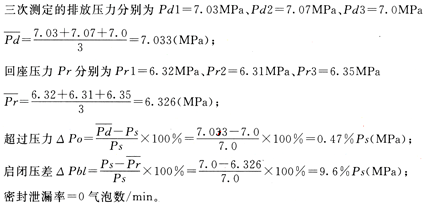

该阀型式试验送机械工业通用机械产品检测所测试,编号NO:2004FM450。整定压力Ps=7.0MPa,按标准排放压力Pd应≤7.7MPa,回座压力应≥5.95MPa。

(3)性能指标

超过压力:△Po

启闭压差:△Pbl≤10%Ps;

公称压力范围:PN1.6~32.0MPa;

公称通径:DN25~DN200

密封泄漏率=0气泡数/min

介质温度:-46℃~220℃

排量系数:Kd=0.835

5.结束语

该项目针对天然气工业需求而开发,拓新了传统的设计理念和设计方法,形成了自己的特色。保障集输装置安全可靠运行,替代进口,促进国产装备水平提高。可广泛用于石油天然气、化工、冶金等领域。先后被国家评为2001年国家重点新产品、2003.年国家火炬计划、2005年国家技术创新基金项目。

目前在我国四川、陕甘宁、青海、新疆、大庆五大天然气主产区油气田管路集输装置采用,在四川天然气矿区、“西气东输”工程各支线和站场、中奥合作广东LNG液化天然气项目、“陕-京”输气管线、“靖-西”管线、“忠-武”管线、中石油塔里木油田、涩北气田产能建设、河北省天然气利用工程、海南环岛输气管线等国家重点工程上,替代进口产品,为国家节约了大量外汇支出。它的推广和应用必将带来巨大的经济效益和社会效益。

上海蝶阀厂家-天沃,与您资料共享!