3.3 热双金属元件形状的确定

该疏水阀是通过热双金属元件受热变形后产生热推力Ft以克服介质在阀芯上的作用力Fk来完成启闭动作的。因此该阀设计的实质也就是如何解决在一定温度和压力下使F£和F志平衡的问题。

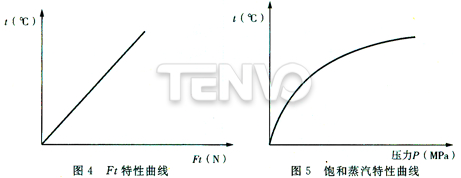

由公式(1)可知Ft=K·E·△t·α,对于已选定的热双金属材料,式中K、E值均是常数,如果元件的形状已经确定则值亦为一定值。因此Ft只是温差△t的函数。用曲线表示如图4。

根据力学原理,介质对阀芯的作用力F是可由公式(2)求得:

式中:Fk——介质对阀芯的作用力(N);

A——排水孔的过流面积(mm2);

P——介质压力(MPa)。

从上式可以看出在阀座排水孔面积A一定的情况下Fk是压力P的函数,与介质温度变化无关。在疏水阀工作过程中,对于每一个压力P则有一个确定的Fk。当疏水阀在实际工况条件下工作时,其介质的温度是不断变化的,而压力基本稳定。因此在疏水阀工作过程中,Ft是一个变量而Fk是一个定值。由此可见只要Fk的数值在Ft变化范围内,则总有一Ft值与之平衡。如果仅从疏水阀能否动作的角度来考虑,只要材料选择适当结构尺寸合理采用简单形状的元件即可满足要求。但从节约能源的角度来评价,双金属片蒸汽疏水阀在较大的压力范围内使用,其动作温度即排放凝结水的温度应尽可能地接近蒸汽的饱和温度。

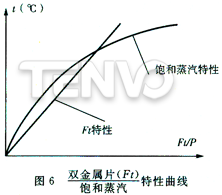

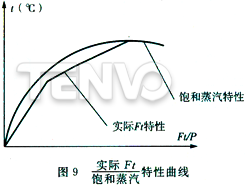

根据蒸汽的热力学特性可得到蒸汽的饱和温度与压力的特性曲线,如图5。从图中可知该曲线为二次曲线而前面所提到的Ft曲线如图4所示为一直线。如果将两条曲线综合到同一坐标系中可得到图6。从该图中可发现两曲线相差甚远,虽然在某个压力点P上可以找到一个温度t,对应t存在一个Ft与Fk平衡,但这个t值与该压力下蒸汽的饱和温度tb相差太大,而且在疏水阀的整个工作压力范围内,排水温度与饱和温度的差值大小不同。如果按以上设想设计该产品,则产品性能将极不稳定,起不到节能的作用。要解决这一问题必须设法改变Ft曲线使之接近饱和蒸汽曲线。而要改变Ft曲线就必须从热金属的体积系数α入手。

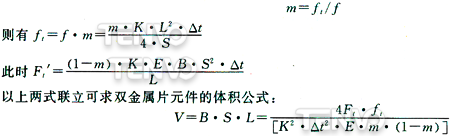

根据材料力学原理及该设计的结构,热双金属元件的体积系数α可又下式计算:

式中:B——双金属片的宽度,mm;

S——双金属片的厚度,mm;

L——双金属片的长度,mm。

综上所述要使Ft曲线接近饱和蒸汽曲线,可设法使α在疏水阀的工作压力范围内成为一个可变的数值。

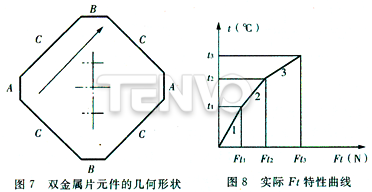

根据热双金属片的性质可知,热双金属片在受热时不仅产生纵向弯曲而且产生横向弯曲,并且纵向弯曲的速度大于横向弯曲的速度,随着温度的进一步升高横向弯曲速度逐渐增大而纵向弯曲速度逐渐减小。因此在该设计中利用了这一性质把元件形状设计成几个简单的几何形状的组合,从而使它们分别进入工作状态。这样则将Ft曲线变为几条斜率不等的直线,叠加到一起则成为一条与蒸汽的饱和温度压力曲线相近似的曲线。

经过实验将该阀的双金属片元件设计成为一个多边形,如图7。令其AA=BB>cc,这样元件在工作过程中AA、BB、CC分别进入工作状态。即温度升高时AA、BB首先要进入工作状态,其Ft曲线如图8中的曲线1;当温度继续升高达到一定数值后,CC进入工作状态,此时纵向弯曲速度大于横向弯曲速度,其Ft曲线如图8中的曲线2;当温度进一步升高时,CC边纵向弯曲速度逐渐减小,而横向弯曲速度逐渐增大,于是得到图8中的曲线3。将三条曲线连在一起则得到在整个温度范围内的连续曲线。将其与饱和温度压力曲线相比较见图9。从图中可以看出该阀在工作压力范围内两条曲线基本一致。这样显著提高了该疏水阀的工作性能,使之在双金属片冷调整间隙一定的条件下,在各压力点下其排水温度与该压力点下的饱和温度之差基本一致,即过冷度值相同。

此外需要说明一点的是,该热双金属元件的形状中,AA=BB。在以往的双金属片式疏水阀中(如BKl5),双金属元件的形状均为菱形,即:AA>BB,这样使AA先产生变形BB随后,再是CC纵向、CC横向,从而使图八中的曲线由4段直线组成,但在此设计中改变了AA>BB的设计,这是因为以往的产品使用压力和温度都很低,而这次的设计由于使用压力和温度的提高使疏水阀的Fk增高从而要求Ft也要加大,该设计上的改变使初始Ft加大一倍,有利于疏水阀的密封。

3.4 阀座与阀芯的设计

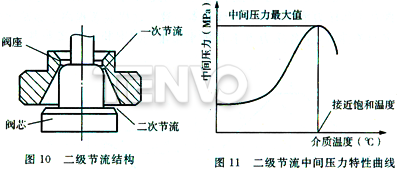

该阀的阀座与阀芯之问构成了两极串联节流环结构。这是该阀结构的一大特点,见图10。

根据流体热动力学原理及有关资料介绍,流体通过两极节流环时,中问压力较小;当水温超过一定值后,中间压力逐渐升高;当水温接近饱和温度时中问压力最高。对于饱和水中问压力稍有降低,对于饱和蒸汽中问压力又有所下降。该特性用曲线表示如图11。

该疏水阀的两极节流环结构正是利用流体的这一特性。在开始工作时,冷水流入阀内,控制元件不产生热推力,该阀处于常开状态,排放冷空气及冷凝结水。当温度升高时双金属片产生热推力而且逐渐增大,与此同时两极节流环中问压力也逐渐增大,此时阀门继续排水。当水温接近饱和温度时中间压力达到峰值,温度再升高时中问压力却有所降低,而此时热双金属元件热推力最大。当蒸汽进入阀内时,中问压力再次下降,同时阀芯也迅速关闭。关闭后介质压力只作用在阀芯密封面上,而不存在中间压力。当阀内温度下降时蒸汽凝结成水,控制元件的热推力减小,当减小到一定值后,阀逐渐开启,当流体通过一次节流环后,则产生中间压力作用在阀芯上,使得介质对阀芯的作用力迅速增大而使阀芯重新开启,如此往复循环。该阀的二次节流环的设计克服了普通热静力型疏水阀过冷度大,动作滞后的缺点。

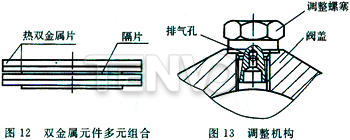

3.5 多元件组合分组重叠使用

由于该产品所要求的性能参数较高,且受结构尺寸的限制,如果采用单元件控制则很难达到高参数性能的要求。为了增大疏水量(多元件组合使变形量增加)和提高工作压力、温度范围(多元件组合使双金属元件产生的变形力增加数倍),该设计中采用了多元件组合分组重叠使用的方法并在每组元件之间设置的一个隔片,如图12,这样使控制元件在工作过程中受热均匀,工作稳定,密封可靠。实验证明该设计获得了满意的效果,各项性能指标均已达到设计要求。该阀设计为六组双金属片重叠使用,每组包括两片双金属片,相对成对使用即被动层相对,每组之间设有隔片。其具体结构见前面图3(结构图)。

3.6 调整机构的设计

该阀在阀盖顶部设计有调整机构——调整螺塞,如图13。该元件的设置是为了便于使用和维修,使该阀在设备上不必打开阀盖即可调整双金属片的冷调间隙量,通过间隙量的调整还可改变其排水温度(即:通过改变冷度来改变排水温度)。调整螺塞上还设有排气孔,可避免操作时发生危险。

4.有关参数的计算

4.1 热双金属元件的结构计算

热双金属元件结构尺寸的确定也是该产品设计中的一个关键问题。在设计时不但要保证产品的性能要求而且必须考虑到元件的经济性,使用最少的材料而获得最大的功效。也就是要使设计的元件在满足使用要求的前提下体积最小。

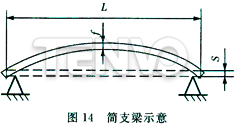

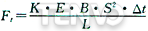

从热双金属元件在工作过程中的受力情况来看,该元件可以近似为简支梁的形式,如图14。热双金属元件在温度变化下产生位移,当位移受到限制时则产生热推力而实现开关阀动作。

如果温度的变化全部用来产生位移,此时双金属片产生的位移可用下式计算:

如果元件完全受到限制,则温度变化全部用来产生推力,此时推力可用下式计算:

在双金属片的实际工作状况中,以上两种情况是并存的。假设温度变化的一部分用来产生位移而另一部分用来产生热推力,设双金属在温度和外力同时作用下的位移量为ft,那么同一双金属当Ft=0时,在相同温度条件下,位移量为f,可令:

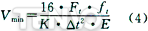

此时令m=0.5,因此V=Vmin。也就是说,当热敏双金属温度变化的一半用来产生位移,另一半用来产生热推力时,就可得到元件体积的最佳值,即:

由以上分析可以认为双金属元件的工作过程是这样的:当温度逐渐上升时,消除冷调间隙,这时阀芯、阀座密封面接触,该阀处于开启和关闭的临界点。温度进一步上升,则双金属片产生热推力Ft,当Ft>Fk到一定值后,阀门完全关闭。

根据产品的性质要求利用公式(4)可从理论上计算元件的尺寸,但计算中应预先假设一定的条件,如元件的长宽厚均为未知数,可假设其一再求两外两个。如一次不适合可重新假定直至合适。实际设计尺寸应略高于计算值。该阀双金属元件具体尺寸为:AA=BB=50mm,CC=40mm,元件厚度S=2.0mm。

4.2 热双金属元件室温调整间隙的计算

设室温为f0过冷度为tc,蒸汽的饱和温度为tb,消除冷调间隙时的温度为td,则室温下消除冷调间隙的温度差△t1=td-t0。由临界状态到关闭状态,即产生热推力的温度差△t2=tb-tc-td。由前所述可知当△t1=△t2=0.5(tb-tc-t0)时,即温度变化的一半用来产生位移,另一半产生热推力时是该阀设计的最佳状态。因此可得到每片双金属所产生的位移为

,设组成该阀调整机构的双金属片数量为n,则总的调整间隙量为F=n-f。根据以上公式,计算出每一个压力级下的室温调整间隙量。考虑到制造误差和双金属对传热的滞后现象,实际间隙量应略小于理论间隙量。该阀实际间隙量定为1.5mm。

5.壳体最小壁厚

壳体最小壁厚按GB/T 12224—2005((钢制阀门一般要求》从最小壁厚表中查出。

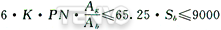

6.中法兰连接螺栓

中法兰连接螺栓按GB/T 12224—2005((钢制阀门一般要求》标准中的公式计算后确定:

式中:Sb——螺柱在38℃时的许用应力(MPa)(当大于138MPa时,用138MPa);

Ag——由垫片或O形圈的有效外周边或其密封件的有效周边所限定的面积,环连接面,由环中径确定有效面积(mm2);

Ab——螺柱总抗拉应力有效面积(mm2);

PN——公称压力数值;如PNl6,取16;PN420,取420。

K——系数,按下表确定

| K系数 | |

| 公称压力/PN | 系数K |

| 16~20 | 1.25 |

| 25~50 | 1.00 |

| 63~100 | 0.91 |

| 150、160 | 1.00 |

| 250、260 | 0.97 |

| 420 | 1.00 |

7.实际工况运行情况及推广前景

该阀于1996年5月在山西铝厂氧化铝生产管线以及山西化肥厂生产设备上安装试运行,经过一年多的考核其排水量、漏气量等各项性能指标均已达到设计要求并达到国外同类产品水平。其工作状况良好,动作可靠,节能效果显著。

蒸汽疏水阀在节能方面具有不可低估的重要作用,在研制该疏水阀之前,我们曾翻阅过大量资料,并对很多工况作过调查,我国煤炭年产量大约三分之一消耗在大约45万台工业锅炉的供热系统中,由于蒸汽管网节能设备技术落后,能源利用率还不到30%,仅为发达国家的一半左石。因此节能潜力很大。提高蒸汽管网节能效果的关键产品是疏水阀,一只性能良好的DNl5蒸汽疏水阀,粗略计算每年可节约标煤6.2吨,节水320吨,约合人民币1100元左右。

我厂首批生产的高温高压双金属片式蒸汽疏水阀用于山西铝厂拜耳法氧化铝生产管线中,根据山西铝厂出具的“疏水阀技术经济分析报告”,山西铝厂一期拜耳法系统年产氧化铝37万吨,该系统消耗疏水阀约合人民币40万元,因国产疏水阀价格仅为进口疏水阀的三分之一,若全部国产化,每年可节约人民币约25万元。现山西铝厂二期拜耳法生产线已投入使用。二期生产线购买德国GEsTRA公司疏水阀共花费300万元,若全部采用国产疏水阀又可节约大量外汇。

国内像山西铝厂这样的氧化铝生产厂家还有几家,如贵阳铝厂、郑州铝厂、苹果铝厂,这些厂家也已部分地采用了我厂生产的高温高压蒸汽疏水阀。

近些年来我国研制开发的疏水阀只停在中低压阀门,高温高压疏水阀无法满足国内需要,国内的一些电力、石油、化工等大型工业企业建设中所需要的疏水阀大多依赖于进口。因此,该阀的研制成功缩短了我国蒸汽疏水阀技术水平与国际先进水平的差距,填补了国内又一项空白,无疑对挡住进口节约外汇起到了积极作用,前景非常广阔。

闸阀厂家-天沃,与您资料共享!