1.引言

阀门的强度和刚性在阀门设计中是非常重要的,然而,在有关设计手册和材料力学中,对这方面的描述很少,设计人员只能近似计算或根据经验类比设计,存在较大风险,特别是一些高压力、大口径的阀门,问题更多。近年来,随着有限元分析理论的普及,特别是很多通用有限元分析软件的使用,使得阀门强度和刚性的计算变得较为容易。

2.有限元分析的力学基础简介

有限元分析的数学基础是变分原理,基本思想是离散化和分片插值,用网格去逼近所分析的物体。设想把一个连续的弹性体用一个离散的结构物来代替,这一离散结构由若干个有限大小的构件在节点上相互铰接而成。这些构件称有限单元,或简称为单元,铰接点称为节点。在有限元法中,通常是以位移作为基本未知量,弹性体受力后,其内部各点将沿X,y,Z三个坐标方向发生位移,如各点沿x、y、z方向的位移以U,V,W表示,即

U=U(X,y,Z) V=V(X,y,Z) W=(X,y,Z)

由弹性力学几何方程可知,应变与位移间的几何关系是:

式中:εx、εy、εz为三个方向的线应变,γxy、γyz、γzx为剪应变。

上述分量可用阵列{ε}表示

{ε}=[B]{δ}

ε:应变 [B]:应变矩阵 [δ]:节点位移

由弹性力学物理方程可知,在线弹性范围内,应力应变间的物理关系可用矩阵形式表示为:

{б}=[D]{ε}

[D]:弹性系数矩阵

而根据虚功原理,单元的节点力可表示为{F}=[K][δ]

{F}:单元的节点力 [K]:单位的刚度矩阵

然后,我们再将每个单元上的外载荷等效地移置到各节点,这样,求解应力应变就变成了如何确定单元的节点位移。一个离散化的结构是由若干个单元组成的,各单元在节点上用铰相互连接,就某一指定的单元来说,周围各相邻单元对它的作用就是节点力,而作用于结构上的外载荷又都已向各单元相互铰接的节点移置,这样,连接各单元的节点,即受到节点力的作用,又受到移置后的外载荷的作用,于是可以建立各节点移置载荷和节点力之间的平衡条件,组成整体刚度矩阵,得到以节点位移为未知量的线性方程组,解以上线性方程组就可以求出节点位移,从而求出应变和应力。

3.有限元模型建立和结构分析

3.1 ANSYS与Pro/E软件的无缝连接

ANSYS有限元分析软件是当前最为流行的大型通用有限元分析软件之一,在国防、交通、土木水利工程、汽车、机械工程等各个领域得到了广泛的应用,覆盖了力学、热学、流体力学、电磁学等各个学科。它主要由3个模块组成:前处理、求解及后处理。在前处理模块中,ANSYS提供了实体建模和直接建模工具,但对于比较复杂的模型,ANSYS建模还是比较麻烦,人们更习惯从Pro/E、UG等程序中建模,再导入ANSYS中。Pro/E是美国参数化设计公司(PTC)推出的三维造型软件,具有非常强大的实体造型能力,它与ANSYS的连接可采用IGES(Initial Graphics Exctlange Specification)文件交换共享,也可以将ANSYS集成在Pro/E中,实现无缝连接。连接方式为:开始>程序>ANSYSl0>utilities>ANS_ADMIN→Configuration options→Configuration Connection for pro/E,确定后在打开的对话框内将图形显示设备设置为3D,最后在Pro/E安装信息框输入Pro/E的安装路径,确定后即完成连接。打开Pro/E,在菜单管理器中有了 ANSConConfig和ANSYSGeom菜单。完成建模后,直接点击ANSYS Geom,系统自动打开ANSYS将当前模型导入到ANSYS中,然后“plot”“Volume”选项,就可以将实体模型显示出现,从而实现无缝连接。对于ansysll.0,由于ANSYsll-utilities-ANS_ADMIN菜单中取消了Configuration Configuration for pro/E项,因此需要在安装时配置:首先安装pro/e,记住安装路径,当安装ansysll.O时,在对话框窗口把有关与pro/e无缝集成的选项前的复选框内打上钩,当提示你输入pro/E的安装路径时,输入相关路径,既可完成联接。

需要注意的是:连接时要注意版本配合,Pro/E版本不能高于ANSYS同期版本。

3.2 有限元模型建立和荷载施加

3.2.1 几何模型建立

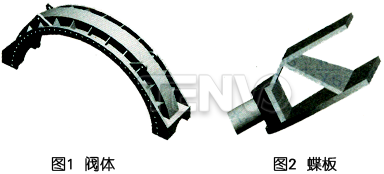

在Pro/E中,通过拉伸、旋转、混合等手段建立水轮机进水蝶阀(如图)阀体和蝶板三维模型,对一些与强度和刚度关系不大的细部结构,可以进行简化。由于蝶阀几何形状和受力状况为对称结构,为节约计算机运算时间,可以只选取一半来分析。建模时,应注意单位的统一,建议使用国际单位制。长度:m,力:N,质量:千克。

3.2.2 单元选取和网格划分

对阀门和蝶板,可选取用十节点的solidl87单元,利用ANSYS智能网格划分工具MeshToot,采用四面体自由划分网格。网格的疏密程度可根据产品要求决定,对重要部位可局部细化。

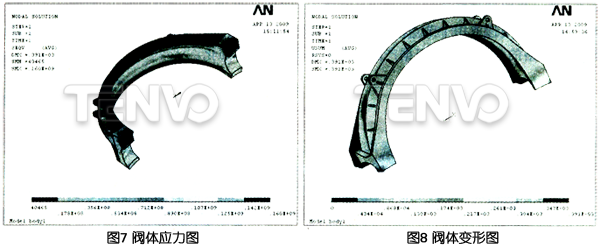

3.2.3阀体约束及荷载

进水蝶阀阀体上游法兰与上游短管联接,上游短管与进水钢管焊接,下游法兰与下游短管和伸缩节连接,故可在上游法兰上施加固定约束,而下游法兰呈自由状态,然后在剖断部分加上对称约束。阀门在动水关闭时和水压试验时,阀体受力最大,此时阀体承受管道的水压力,轴头部位还承受通过阀轴传来的集中力,因而在分析时,在阀体体筒内表面施加压力荷载,在轴头部位施加集中力荷。

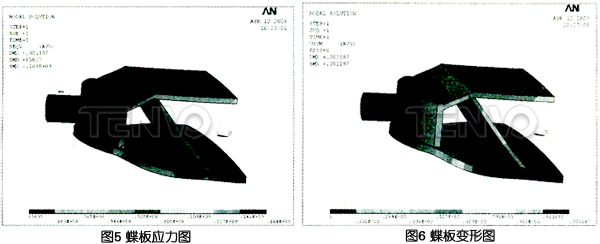

3.2.4 蝶板约束及荷载

施加固定约束与阀轴外圆上,在剖断处,施加对称约束,在蝶板平面施加均布压力,即完成对蝶板的载荷施加。载荷施加完毕后,即可进行求解运算。

4.结果分析

通过 ANSYS 的通用后处理器,我们可以得到产品的主应力、剪应力、等效应力以及产品变形等彩色云图,再根据强度理论来判断产品的受力情况。对于脆性材料,通常采用第一强度理论,使第一主应力б1≤[б],对于塑性材料, 则采用第四强度理论,使等效应力Von Mises stressa≤[б]即能满足强度要求,至于变形程度则根据产品设计需求确定。从阀体和蝶板应力和变形云图中,可看出阀体最大应力为160MPa,最大变形为0.391mm。均位于轴头处。蝶S板最大应力为164MPa,筋板边缘和阀轴根部应力较大。最大变形为1.187mm,位于蝶板中部边缘。

通过有限元分析计算,使设计人员能够准确地判断产品的受力和变形情况,进行各种方案的比较,优化产品设计。

5.结论

使用有限元分析技术对于提高阀门设计水平,优化结构,降低产品成本,有着重要的意义。

有限元分析的分析结果应与实际生产实践相结合,若有不同,应修改模型边界条件,使计算结果与实际工况相吻合。有条件的企业,最好能通过贴应变片的方法测出应力和变形,再与计算结果进行比较。

上海球阀-天沃,与您资料共享!