自力式压力调节阀是一种无需外加驱动能源,依靠被调介质自身的压力为动力源,当被调介质压力变化时按预定设定值进行自动调节的节能型控制装置。它集检测、控制、执行诸多功能于一体,自成一个独立的仪表控制系统。由于自力式压力调节阀是一款使用简单方便的节能产品,所以世界各国调节阀公司纷纷推出了各种类型的产品,主要分为杠杆式自力式调节阀、指挥器式自力式调节阀、弹簧式自力式调节阀等(以下用弹簧式自力式压力调节阀为例)。

1、工作原理及结构特点

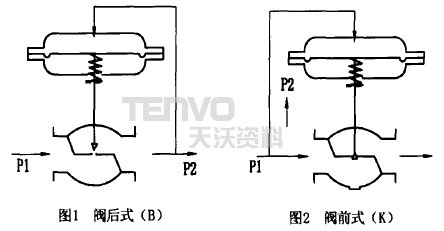

弹簧式自力式压力调节阀工作原理,以常用型阀后式为例(见图1),阀芯的初始位置为开启状态,阀后压力P2经导压管输入上膜室作用在执行机构膜片上,其作用力与弹簧的作用力相平衡时的阀芯位置决定了阀的开度,从而控制阀后压力。当阀后压力P2增加时,P2作用在膜片上的作用力也随之增加。此时,膜片上的作用力大于设定弹簧的作用力,使阀芯向着关闭的位置运动,阀的开度减小,P2降低,直到膜片上的作用力与弹簧作用力相平衡为止,从而使P2降为设定值。同理,当阀后压力P2降低时,动作方向与上述方向相反。自力式压力调节阀的阀前式调节其阀芯的初始位置为关闭状态,其力平衡原理与阀后式相同(见图2)。

自力式压力调节阀优点在于结构简单,维护工作量小压力设定点可调且范围宽,便于用户在设定范围内连续调节阀内采用压力平衡机构,使调节阀反应灵敏、控制精确、允许压差大被调介质为腐蚀性低、具有流动性的轻质油品、水、空气等,也可控制温度在350℃以下的非腐蚀性气体、蒸汽等。对于高温、高猫度的介质需要配置冷凝器、隔离罐等附件。此产品广泛应用于天然气采输、城市供热及冶金、石油、化工、电力等行业中介质连续使用工况下的调节控制。但此产品在阀后介质用量减少、或无用量时、或者间断用量时的控制又会如何呢据用户反应的现象是阀门会出现泄露情况,导致阀的前后差压完全相等当使用末段关闭后重新开始使用介质时,阀门又恢复了减压功能,同时存在憋压后再开启时造成瞬间高压冲击,极有损坏设备的可能性。下面以我公司该产品在某企业的应用实例来阐述弹簧式自力式压力调节阀(以下简称阀)针对这类特殊工况的设计和应用。

2、特殊工艺参数

控制系统为稳定阀后压力的系统,介质为氮气,系统的初始管道压力为2800KPa,后工段所需要的最大流量为2000NM3/h。工艺要求是后工段使用介质10分钟后停止使用1小时,并按此方式循环使用;正常使用时阀后压力稳定在700KPa,停止使用时阀后压力不得高于800KPa。阀后输送管道长度为800∼1000米左右(如图3所示)。

3、设计分析

根据上述工艺要求,为了保证控制系统介质正常使用时的压力,可选择一台阀降压也可以选择两台,但考虑到后工段完全关闭介质时的特殊要求,选择使用两台阀进行双级降压能够更好的分解设定压力,减小单台阀过重的负载,以最优化的方式满足此工艺要求。

(1)在阀内件设计方面,两台阀的密封形式均采用软密封形式,以提高阀的泄漏等级,减小因内漏造成的阀后压力升高。

(2)两台阀需要合理分配设定压力。第一台阀的关键任务①当系统正常使用介质时降低大部分阀前压力,使阀后压力稳定在一个适中的压力值上②能够切断介质且在切断介质后阀后压力只有小幅上升以利于第二台阀的控制。第二台阀的任务除了正常的减压外,也应能较好起到切断介质的作用,并在第一台阀因其他未知原因不能正常关闭的情况下起到二次切断介质的作用,最终保证阀后压力小于田伙几,满足工艺要求。

(3)在关键的控制元件一一弹簧的设计中,需充分考虑两台阀的作用。相对来说第二台阀的弹赞承受压力的变化较大,特别是两台阀在关闭介质时,阀后的压力都会有一定的变化,单单对于第二台阀来说阀前压力和阀后压力均有所变化,根据系统受力平衡分析,阀后压力升高的幅度对弹簧的影响远远大于阀前压力,所以此时弹簧所承受的负载也相对变大,因此在设计计算此弹簧时应充分考虑这一因素。

(4)调节阀距控制系统末端有800∼1000米左右的输送管道,当控制系统末端关闭后重新开启时产生的瞬间高压会慢慢的消耗在输送过程中,所以此压力在这种工况下可以忽略不计。

(5)此工艺要求两台阀须频繁的打开和关闭,所以阀的关键部件所采用的材料也应合理捧择,并建议用户及时更新易损件,以保障产品的良好性能。

4、选型计算

(1)压力分配计算

为确保阀后压力在设定范围内,其阀前压力和阀后压力应满足减压比(10:1∼10:8)的关系,详细数值见表1:

两台阀对阀前、阀后介质压力的合理分段应首先保证第二台阀关闭时阀后压力不高于800KPa,那么对于第二台阀的阀前压力应该满足大于最小减压比,所以选择第一台阀的阀后压力稳定在1000KPa左右较为合适,这个压力值作为第二台阀的阀前压力,便于满足第二台阀的阀后压力稳定在700KPa。所以两台阀的压力分配如下:

第一台阀:阀前压力2800KPa、阀后稳压为1000PKa、调压范围为900-1100PKa:

第二台阀:阀前压力1000KPa、阀后稳压为700KPa、调压范围为600-800KPa。

(2)口径计算

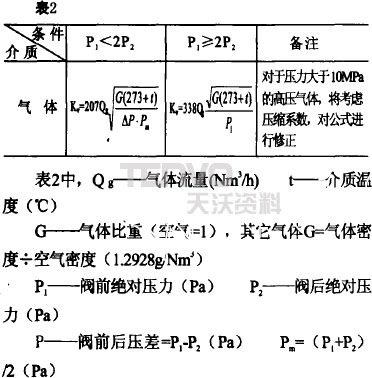

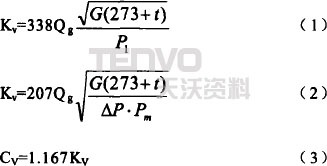

调节阀的选型主要是根据客户提供的阀前压力、阀后压力及最大流量等参数通过计算来确定阀的流量系数(Kv值)、口径等主要参数。Kv值的计算公式有很多种,表2中的公式是针对介质为气体,涉及物化参数较少的计算公式。

由已给的条件计算出两台阀的流量系Cv。

己知系统初始管道压力为2800KPa,后工段所需要的最大流量为2000NM3/h。设定第一台阀的流量控制在4000NM3/h,阀后压力稳定在1000kpa;第二台阀的流量为已知的2000NM3/h,阀前压力为1000kpa,阀后压力稳定在700kpa。介质为氮气,温度为常温。第一台阀:p1≥2p2,所以选择公式(1)计算kv值,第二台阀:p1<2p2,所以选择公式(2)计算kv值:

5、设计计算

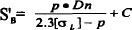

(1)阀体壁厚的计算

第一、二台阀的公称压力分别为4.0MPah和1.6MPa,介质为氮气,选择阀体材质为碳素钢即可满足要求。根据如下常用的钢及合金钢阀体壁厚计算公式,代入已知参数计算阀体壁厚。

式中,P(MPa):计算压力(由设计给定);Dn(mm):计算口径(由设计给定);

[OL](MPa):许用拉应力,可查机械设计手册得出;

C(mm):腐蚀余量(由设计给定,一般取C=6.3mm);

选择SB≥S’B即可满足设计要求,SB(mm)实际选用厚度。

(2)阀杆强度校核计算

由于该阀的结构特点,阀杆只做上下直线运动,所以对阀杆强度核算的计算采用升降杆明杆强度验算公式

阀杆最大轴向力(N):取Q0及QK中最大值

合成应力OE(MPa):取轴向应力中的最大值

KI∼K4:为应力系数值,查机械设计手册可得具体数值

QV(N):密封面处介质作用力;QT(N):密封面上密封力;

Q0(N):阀杆径向截面上介质作用;QT(N):阀杆与填料摩擦力;

FS(mm2):阀杆最小截面积;

强度校核条件。OE>[OE]许用合成应力[QE]可查机械设计手册得出。

(3)弹簧的设计计算

弹簧是自力式压力调节阀中的关键零件,采用的材料为60Si2MnA优质硅锰弹簧钢。图4为弹簧应力及应变的关系图,图中F1及F2为阀后稳压范围中最小压力及最大压力时,对应弹簧的最小受力及最大受力,Flim为设计弹簧的极限受力。△h对应的是弹簧正常的压缩量同时也是阀的行程。

当控制系统处于平衡状态时,根据工艺要求的设定压力值计算出弹簧受到的最小压力和最大压力F1及F2并,将此计算值代入压缩弹簧计算公式:

根据弹簧所选择的材料确定许用应力TP,然后在4∼14范围内初步确定旋绕比,由公式(4)计算出弹簧的簧丝直径d,取d的圆整值由D2=Cd计算出D2:再由式(5)计算有效圈数n;最后确定弹簧的所有参数。在设计中应初设几个旋绕比C值做计算,比较结果选取最优的方案。

6、用结论

这套自力式压力调节阀通过现场的实际使用证明能及时将阀后压力控制在规定的范围内,具有良好的稳压性能,并当现场后工段工艺介质全关闭时充分体现了它的密封性能,很好的满足了系统的工艺要求,深得用户的好评。通过这个应用实例可以得出结论在一定的条件下通过特殊设计,自力式压力调节阀可以具备既稳定设定压力又切断介质的双重功能,为该类产品拓展了更广阔的应用领域。

球阀厂家-天沃感谢您浏览!