1.概述

阀门电动装置是工业过程自动化控制领域常用的一种机电一体化执行设备,它以电能作为动力,可以按照预先的设定要求,输出具有一定动能的角位移或直线位移(即行程控制),同时能限制输出的转矩或推力(即转矩控制),此外还可以安全地进行手动操作。阀门电动装置主要用来驱动各种介质(如水、油、气、蒸汽、灰渣等)的管道阀门或挡板,并对其进行开启、关闭或连续调节,以使流量、压力、温度等参数适应控制系统的指令要求。

由于核级产品有抗震要求,因此设计核级产品时,在满足功能要求的前提下应尽量做到使所设计的产品体积小、重量轻、重心低。而对小转矩(本文所指的小转矩范围:对多回转电动装置,输出转矩10~100Nm;对部分回转电动装置,输出转矩50~1000Nm)核级阀门电动装置的体积和重量影响最大的就是其主传动机构,目前(核级)阀门电动装置的主传动绝大部分是采用涡轮蜗杆传动,采用涡轮蜗杆传动虽然也能实现较大的速比.但大速比下,其体积较大,结构不够紧凑,而且传动效率较低。小转矩核级阀门电动装置的主传动采用2Z-X(I)型少齿差行星齿轮传动后,可以较好地满足其体积、重量和重心要求。该传动具有以下几个主要优点:

(1)2Z-X(I)型少齿差行星传动采用双内啮合齿轮传动,结构紧凑;

(2)传动效率较高;

(3)加工方便,成本较低(内、外齿可用普通插齿机加工);

(4)由于传动时可以产生多对齿面啮合,承载能力大;

(5)运转平稳可靠、噪音小、寿命长。

2.参数选择与设计计算

图1是扬州电力设备修造厂专门为田湾核电站开发的用于逐步替代进口原供电动装置的小转矩SDZH核级阀门电动装置。该电动装置主要技术参数与指标如下:

电源:三相380VAC±10%,50Hz

电机工作制式:S2,15min

防护等级:IP67

环境条件:环境温度-20℃~+60℃;常温常压下,相对湿度<95%

技术指标:转矩重复精度为:≤±lO%;行程重复精度为:≤±5°

开关与控制信号装置:力矩开关(一常开、一常闭)、行程开关(两常开、两常闭)

核安全等级:K2/K3

总重量:≤20Kg

控制转矩范围:5~15Nm、10~30Nm、20~50Nm

输出转速:10rpm;输出轴最大转圈数:l0圈

电气及机械接口与进口原供电动装置相同。

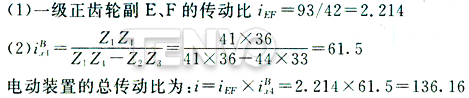

由于是替代项目,该电动装置的体积和重量受到了进口原供电动装置的限制,主传动采用了2Z-X(T)型少齿差行星齿轮传动后(其传动简图见图2),电动装置结构紧凑。满足了体积和重量等方面的替代要求。

本文主要从传动比和效率计算以及加工误差对齿轮齿廓重迭干涉影响的角度讨论2Z—X(I)型少齿差行星齿轮传动在小转矩多回转核级阀门电动装置上的应用。

2.1 主传动的构成及参数选择

2.1.1 主传动的构成:由一对正齿轮和一个2z—x(I)型少齿差行星传动减速机构构成。

2.1.2齿轮参数选择

(1)一级正齿轮副E、F。模数取m一1.齿数分别取为:ZE—42,ZF—93。

(2)2z—x(I)型少齿差行星减速齿轮模数及齿数等参数的确定。

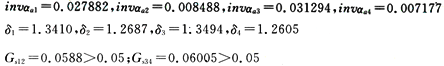

按文献(1)第14篇第6章的相关内容进行少齿差行星齿轮的参数选择,参数见表1,注:内啮合齿轮副内齿轮齿数与外齿轮齿数之Zd=Z2-Z1=Z4-Z3乙称为齿数差。一般齿数差Zd=1~8称为少齿差。

| 项目 | 外齿1 | 外齿2 | 外齿3 | 外齿4 |

| 齿数Z | 41 | 44 | 33 | 36 |

| 变位系数x | 0.0587 | 0.1795 | 0.0558 | 0.1766 |

| 齿数差Zd | 3 | 3 | ||

| 设计中心距a′ | 1.6 | 1.6 | ||

| 模数m | 1 | |||

| 齿顶高系数h*a | 0.6 | |||

| 压力角a | 20° | |||

| 啮合角a′ | 28.241° | |||

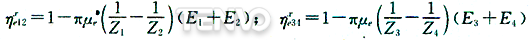

2.2 传动比的计算

2.3 传动效率的计算

行星齿轮传动的效率是评价其传动性能优劣的重要指标之一。试验研究和理沦分析发现行星传动的效率有如下特点:

(1)行星齿轮传动的效率,随其结构类型的不同而不同;

(2)同一型式的行星齿轮传动的效率,随传动比的变化而变化;

(3)同一型式的行星齿轮传动,当主、从动件改变时,效率随之改变;

(4)行星齿轮传动的效率的变化范围很大,高的达O.98以上。低的可接近于零,甚至自锁。

SDZH核级阀门电动装置的主传比为136.16。其中2z—x(I)型少齿差行星传动部分的传动比为61.5,其主动件为偏心转臂(x),输出件为内齿输出轴(内齿轮4),固定件为内齿轮2(见图2)。该行星传动的效率计算如下:

2.3.1 一级正齿轮副E、F的传动效率ηEF

直接选取ηEF=0.97

2.3.2 2Z—X(I)型少齿差行星齿轮传动效率计算

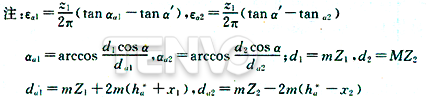

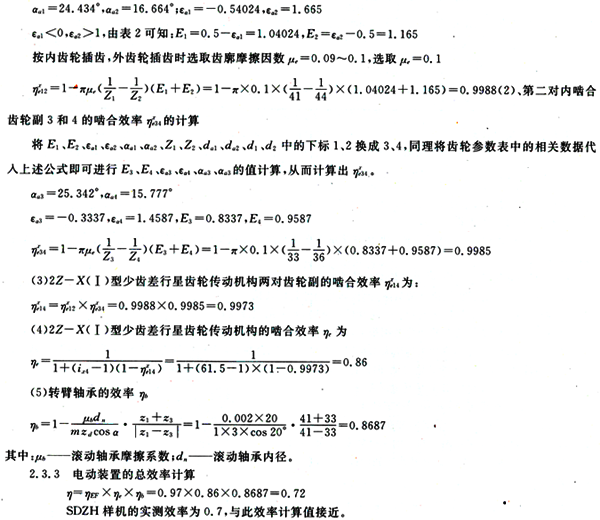

(1)第一对内啮合齿轮副1和2的啮合效率讲ηre12的计算

本文主要以内啮合齿轮副I(外齿l和内齿2)为例说明,内啮合齿轮副Ⅱ(外齿3和内齿4)类同,仅加以必要的说明。

| 项目 | 范围 | E1 | E2 |

| εa1或εa1 | ≥0且≤1 | 0.5-εa1+ε2a1 | 0.5-εa2+ε2a2 |

| >1 | εa1-0.5 | εa2-0.5 | |

| <0 | 0.5-εa1 | 0.5-εa2 | |

| 齿廓摩擦因数μe | 内齿轮插齿,外齿轮磨齿或剃齿 | 约0.07~0.08 | |

| 内齿轮插齿,外齿轮滚齿或插齿 | 约0.09~0.1 | ||

将齿轮参数表中的相关数据代入上述公式计算可得:

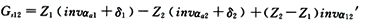

2.4 齿廓重迭干涉计算(Gs)

2Z–x(I)型少齿差行星齿轮传动的两对内啮合齿轮副必须分别满足各自的齿廓重迭干涉条件才能避免传动时发生齿廓重迭干涉,内啮合齿轮副不产生干涉的条件是必须确保Gs12>0与Gs34>0,设计时一般取Gs>O.05。对于内齿轮副I,其齿廓重迭干涉条件Gs12的表达式为:

只要将上式中的下标1和2分别置换成3和4,即可得到内齿轮副Ⅱ的Gs34的表达式。

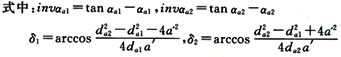

2.4.1 不考虑齿轮加工误差对齿廓重迭干涉验算值Gs12、Gs34的影响

将齿轮的相关数据代入上述公式计算可得:

由齿廓重迭干涉验算值Gs12、Gs34的计算结果可知,该少齿差内啮合齿轮传动,在不考虑加工误差的影响时,不会产生齿廓重迭干涉。

2.4.2 分析加工误差对齿廓重迭干涉验算值Gs12、Gs34的影响

实际应用中,由于零件加工误差的存在,齿轮啮合时往往还是会出现轻微的干涉现象,使电动装置的噪音增大,效率下降。对齿廓重迭干涉产生影响的工误差主要有:齿轮的齿圈径向跳动、齿轮传动的中心距极限偏差(偏心转臂的偏心距)、齿轮的齿顶圆偏差以及转臂轴承游隙等。

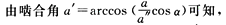

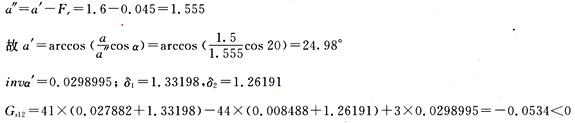

下面就以齿圈径向跳动为例来分析齿轮的加工误差对齿廓重迭干涉的影响,四个齿轮均采用8级精度,其径向跳动均为Fr=0.045。这个误差将影响到内啮合齿轮副的实际传动中心距。假设实际传动时的中心距为α″=α′±Fr。

实际传动时的中心距α″愈大,则啮合角愈大,愈不易产生齿廓重迭干涉。故只要验证实际中心距α″=α′-F,时的状态是否干涉即可,假设齿轮的实际径向跳动偏Fr≤0.045。

由以上计算可知,由于齿圈径向跳动偏差的存在,就可能使原本不干涉的少齿差内啮合齿轮产生齿廓重迭干涉。所以,为了确保少齿差内啮合齿轮的传动质量,必须采取措施消除齿圈径向跳动偏差对齿廓重迭干涉的影响。另外,对齿廓重迭干涉影响较大的加工误差还有中心距极限偏差和齿顶圆直径偏差。在通常的齿轮传动设计中,中心距极限偏差一般按设计手册取正负偏差值,由于中心距取负偏差时,实际中心距减小了,往往导致Gs变小,易产生齿廓重迭干涉;反之,中心距取正偏差时,使Gs变大,不易产生干涉。所以对少齿差内啮合齿轮传动来讲应该采用正的中心距偏差。同理,齿顶圆直径偏差对内齿轮来说应取正偏差,对外齿轮来说应取负偏差相当于齿顶高进一步缩短,可使Gs变大,不易产生齿廓重迭干涉。

所以2Z—X(I)型少齿差行星齿轮传动可以采用中心距(甚至可以把齿圈径向跳动的影响直接加到中心距上,即取中心距α″=α′+Fr)正偏差以及适当加大齿顶圆直径偏差(内齿轮取正偏差,外齿轮取负偏差)的办法来弥补加工误差对齿廓重迭干涉的影响。

3.结语

由于2z—x(I)型少齿差行星齿轮传动具有承载能力强、速比大、效率高等优点,从而使所设计的sDzH核级阀门电动装置结构紧凑,体积小、重量轻,重心低,很好地满足核级产品的抗震要求。只要在少齿差行星齿轮传动的设计中,充分考虑到加工误差因素对齿廓重迭干涉的不同影响,从而在设计上采取相应的补偿措施,就能设计出理想的小转矩核级阀门电动装置或与其配套的少齿差行星减速器。

sDzH核级阀门电动装置在外壳采用球铁铸件的情况下,其整机实际重量仅为19.4kg,比进口原供电动装置(外壳为铝合金)略有增加,经抗震分析计算及实际的抗震试验表明,在与阀门连接的机械接口不变情况下,sDzH核级阀门电动装置完全能满足标准规定的抗震鉴定要求。它的体积比进口原供电动装置要小,完全满足了替代的安装尺寸要求。

2008年4月,SDzH核级阀门电动装置通过了由中国机械工业联合会主持的科学技术成果鉴定。由来自国家环境保护部核安全中心、中国核电工程有限公司、中国核动力研究设计院、上海核工程研究设计院、中科华核电技术研究院、清华大学核能与新能源技术研究院等核领域单位的专家组成的鉴定委员会一致认为,sDzH核级阀门电动装置性能可靠,在国内居领先水平,达到了国际同类产品水平。

SDzH核级阀门电动装置的成功开发不仅解决了二代加CPRl000堆型上大量小口径截止阀、隔膜阀用电动装置的自主化配套问题,同时还有力推动了田湾核电站“物项替代”进口原供阀门电动装置的国产化进程。目前,已有多台小转矩sDZH核级阀门电动装置在田湾核电站安装运行,并且运行良好。

上海蝶阀-天沃,与您资料共享!