1.概述

黄河沿线8省有近百个提灌工程,灌溉面积过百万亩的大型提灌工程也有几十个,装机容量超过百万千瓦的泵站更是星罗棋布,目前泵站出水口阀门的配套选型有三种类型的阀门较为普遍:它们分别是液控缓闭蝶阀、微阻缓闭止回阀和多功能水泵控制阀。这三种类型的阀门都具有在关阀阶段,通过快关、慢关二阶段关闭过程,能有效控制阀后管道水锤升压和水泵倒转速度的功能。由于工作原理的差异,阀门结构也不尽相同,其工况流阻和关闭特性也有区别。本文结合设计制造,试验测算,运行调研分析如下。

2.液控缓闭蝶阀结构特性及试验情况

2.1 结构特性

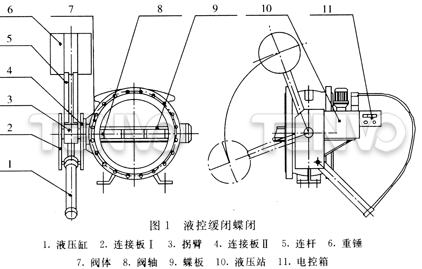

液控缓闭蝶阀是由阀门主体、液压驱动装置和电器控制系统三部分组成,如图1所示。液控缓闭蝶阀的开启通过液压驱动装置向液压油缸提供压力油,液压控制系统推动活塞杆带动拐臂使蝶板旋转,从而开启或保持蝶板在设定位置。液控缓闭蝶阀的关闭程序依据水泵机组失电后的水利和机械过渡机理设计,反映在输水管线上主要是管道介质流速和压力的变化与泵站机组转速和转矩的变化,调整液压油缸快关、慢关角度和时间,使蝶阀按预定要求完成快、慢二阶段关闭,能有效防止管道水锤升压和控制水泵倒转速度。该阀具有就地手动、泵阀联动、计算机监控等启闭操作控制功能。泵站事故失电工况关闭特性与正常停机相同。按蓄能形式不同有重锤式和蓄能罐式二种结构。

2.2 流阻系数测定

在蝶阀前、后直管段,分别装测压环管和孔板流量计,经稳压筒稳压后分别与标准压力表及差压变送器连接,将差压信号转换为电信号送入光线示波器进行记录,用超声波流量仪测试流量。本次测试用液控缓闭蝶阀的公称压力0.6MPa,公称通径1200mm,对应水泵装置扬程56m,流量3m3/s。流阻系数实测数值如表1所示。工况测试流阻数值与JB/T53171—1999蝶阀产品质量分等标准(等效于ISO/TC153/SClGT8—37)表2对比,流阻系数明显小于标准。分析表1流阻系数实测数值看出,蝶阀全开位置流阻系数较小,这与蝶阀结构有关外还因此时介质不易产生流动分离;但随着蝶阀关闭角度的增大,蝶阀背面出现大范围的回流形成涡流控制着流场,流阻系数也将随着关阀角度的增大呈指数性增长。

| 序号 No |

关闭角度 Φ(°) |

水泵转速 n(rpm) |

通过阀门水流压差 △h(m) |

通过阀门水流流速 (m/s) |

流阻系数 ξ |

| 1 | 0 | 596 | 0.146 | 3.326 | 0.257 |

| 2 | 10 | 0.431 | 3.319 | 0.767 | |

| 3 | 20 | 1.003 | 3.329 | 1.774 | |

| 4 | 30 | 2.831 | 3.316 | 5.046 | |

| 5 | 40 | 5.975 | 3.300 | 10.755 | |

| 6 | 50 | 13.855 | 3.317 | 24.683 | |

| 7 | 60 | 36.305 | 3.183 | 70.231 | |

| 8 | 70 | 56.817 | 2.414 | 191.113 | |

| 9 | 80 | 68.026 | 1.849 | 390.085 | |

| 10 | 90 | 74.356 | 0.886 | 1858.90 |

| 公称通径DN(mm) | 公称压力PN≤16MPa | |

| C(Kv) | K(ξ ) | |

| 500 | 14000 | 0.50 |

| 600 | 21000 | 0.47 |

| 700 | 30000 | 0.43 |

| 800 | 41000 | 0.39 |

| 900 | 53000 | 0.37 |

| 1000 | 67000 | 0.35 |

| 1200 | 100000 | 0.35 |

2.3 水锤压力的测定

在蝶阀出水口压力管道上装测压环管,分别与标准压力表及压力变送器连接,并将压力信号转换为电信号送人光线示波器进行记录,水泵转速用光电测速仪测量。在水泵正常工况下,突然停电,用示波器记录断电后蝶阀自动关闭过程中水锤压力、水泵转速、阀门振动等参数的变化:由试验可知该阀门在快关70°,历时3.7S;慢关20°,历时13S;最大水锤压力为O.67MPa,相当于正常压力的1.29倍;最大水泵倒转转数30r/min,为水泵额定转速的5%,蝶阀事故断电实测数值如表3所示。

| 序号 No |

时间 (s) |

关闭角度 Φ(°) |

水锤压力 P(MPa) |

水泵转速 (rpm) |

阀体振动(双振幅值)(mm) | |

| 高频幅值 | 低频幅值 | |||||

| 1 | 0.0 | 0.0 | 0.520 | 590 | 0.037 | 0.06 |

| 2 | 1.9 | 37.5 | 0.262 | 360 | 0.037 | 0.04 |

| 3 | 3.7 | 70.0 | 0.304 | 270 | 0.120 | 0.07 |

| 4 | 4.9 | 72.5 | 0.448 | 180 | 0.060 | 0.07 |

| 5 | 5.6 | 74.1 | 0.670 | 40 | 0.270 | 无明显低频量 |

| 6 | 5.9 | 74.2 | 0.538 | 0 | 0.220 | 无明显低频量 |

| 7 | 7.9 | 77.7 | 0.586 | -30 | 0.255 | 无明显低频量 |

| 8 | 9.9 | 80.8 | 0.562 | -3 | 0.088 | 0.07 |

| 9 | 11.9 | 84.3 | 0.574 | 0 | 0.043 | 0.05 |

| 10 | 13.9 | 86.6 | 0.520 | 0 | 0.030 | 0.05 |

| 11 | 16.7 | 90.0 | 0.514 | 0 | 0.030 | 0.04 |

3.微阻缓闭止回阀结构特性及试验情况

3.1 结构特性

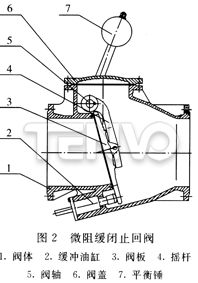

微阻缓闭止回阀是在旋启式止回阀基础上增设液压缓冲机构改制而成,具体结构如图2所示。该阀门密封形式采用平面压缩密封,沿管口轴线方向设计合理的位移量,因而密封性能是随着管道压力的变化可以自行调节,其工作原理是阀门开启依靠管道压力推开阀板,同时缓冲油缸通过水油换能器将主水泵出口压力转换为油压力传递给缓冲油缸将油缸活塞杆推出,为阀门关闭作好缓冲准备;关闭时阀板在自身重量和管道回水作用下快速关闭至活塞杆位置,活塞杆在阀板冲量作用下开始按预设速度缓慢关闭,直至密封副接触达到阀门密封效果。该阀缓冲油缸结构简单,不需要增加其他控制设施,阀门开启依靠管道压力,快、慢关角度调节依据缓冲油缸活塞杆伸出长短位置而定。慢关时间通过调整缓冲油缸回油流量大小来实现。

3.2 流阻系数的测定

测定方法同液控缓闭蝶阀。在水泵正常运行工况条件下,阀板处于最大开度36°时,测量阀前、阀后压力差,进而计算在最大开度下的流阻系数。本次测试用微阻缓闭止回阀的公称压力1.0MPa,公称通径800mm,对应水泵装置扬程32m,流量1m3/s。经测算,阀门全开最大开度下流阻系数为1.02,大于国家部颁标准,与液控缓闭蝶阀相比其值偏大。

3.3 阀门关闭特性测定

测定方法同液控缓闭蝶阀。该阀门快关角度调整范围32.5°~34.5°,快关时间2~3.6s,慢关角度调整范围1.5°~3.5°,慢关时间可在6~30s内连续调节。阀门全开后,蝶板摆动幅度在0.5°~1°之间;蝶板开度与流速呈线性关系,流速(流量)小,开度小;流速(流量)达最大时,蝶板开至最大,流速(流量)稳定时,蝶板开度基本保持不变,开阀最大水锤压力为额定压力的1.5倍,水锤波较大。关机试验最大水锤压力为0.34MPa,相当于额定压力的1.23倍。泵站事故失电关闭特征与正常关闭相同。关机试验实测数值如表4所示。表中数据是在阀门快关角度34°,历时2.4S,慢关角度2°,历时11.8S测定的。此时水泵倒转速度为零,最大水锤压力O.325MPa,是正常压力的1.17倍。

| 序号 No |

开度 Φ(°) |

时间 (s) |

水泵转速n (rpm)实测 |

水锤压力 P(MPa)实测 |

| 1 | 36 | 0 | 985 | 0.278 |

| 2 | 35.0 | 1.3 | 693 | 0.158 |

| 3 | 34.0 | 2.4 | 607 | 0.133 |

| 4 | 12.0 | 3.0 | 495 | 0.146 |

| 5 | 3.0 | 3.5 | 435 | 0.165 |

| 6 | 1.0 | 4.2 | 371 | 0.208 |

| 7 | 0 | 4.7 | 328 | 0.241 |

| 8 | 0 | 3.6 | 223 | 0.319 |

| 9 | 0 | 4.2 | 124 | 0.325 |

| 10 | 0 | 5.5 | 45 | 0.319 |

| 11 | 0 | 6.5 | 28 | 0.287 |

| 12 | 0 | 8.5 | 20 | 0.275 |

| 13 | 0 | 10.5 | 12 | 0.280 |

| 14 | 0 | 12.5 | 3 | 0.247 |

| 15 | 0 | 14.2 | 0 | 0.278 |

4.多功能水泵控制阀结构特性及试验情况

4.1 结构特性

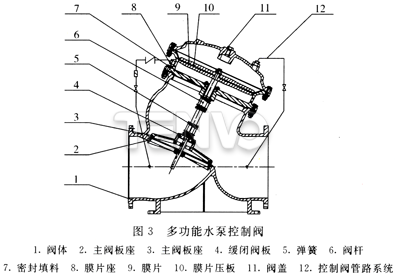

多功能水泵控制阀由阀门主体和外装附件组成,如图3所示。缓闭阀板用阀杆组件与压板及膜片连为一体,膜片组件将密闭的缓闭水室分为上下两腔。多功能水泵控制阀的外装附件安装在阀门膜片两侧,膜片的下腔与阀门进水口相连,膜片上腔与阀门出水口相连。主阀阀板可以沿阀杆上下滑动。阀门的开启是利用主水泵启动后产生的管道水头压力推动主阀阀板和缓闭阀板一同开启,同时通过控制阀管路系统向膜片组件下腔充水,推动膜片组件连同缓闭阀板上移,为停泵阀门关闭做准备。阀门的关闭是在主水泵停机后进行的。首先主阀阀板在自身重量和倒流压差作用下先行关闭,依靠在主阀阀板关闭后形成的压差,通过控制阀管路系统向膜片组件上腔充水,推动膜片组件下移,实现阀门缓闭,缓闭时间通过调整控制阀流量来完成。

4.2 流阻系数的测定

测定方法与上述阀门相同。测试用多功能水泵控制阀的公称压力1.0MPa,公称通径800mm,对应水泵装置扬程28.84m,流量0.98m3/s。经现场测试计算,流阻系数为4.5~5.0°阀门主体结构会使流体产生绕流脱体现象,相对上述二种结构的阀门流阻系数要大一些。

4.3 停泵水锤压力测定

测试方法与上述阀门关闭特性试验相同。测试用多功能水泵控制阀的公称压力1.OMPa,公称通径800mm,对应水泵装置扬程26m,流量lm3/s。经现场测试最大水锤压力为O.29MPa。是正常压力的1.115倍。开阀水锤与微阻缓闭止回阀比较接近。相对于液控缓闭蝶阀水头损失较大。

5.结语

结合测试数据和扬黄灌区工程泵站运行调研对比,以上三种阀门都具有一阀替代二阀(逆止阀+闸阀)的功用。并能实现开泵时有效开启,停泵时快、慢两阶段关闭。上述三种类型阀门工作原理不同,各自的技术特征有所差异:

液控缓闭蝶阀:通过液压控制装置来控制开阀速度,通常在30~60s的范围内可调,能满足离心泵在零流量时轴功率最小的启动特性,阀门开启时水锤升压很小。液压控制装置能按设计要求实现两阶段关闭角度和时间调定,通常快关时间在3~10s范围可调,慢关时间在6~30s或更长范围调整。灵敏度、稳定性和可靠性较高,能有效防止正常停泵和事故失电停泵阀后管道水锤升压,控制主水泵倒转速度,确保水机设备和管网安全。适用范围广,尤为适用于高扬程,大流量,长管道的扬黄灌溉工程。适用于装置扬程在60~120m,单机流量3~63/s以内的场合。

微阻缓闭止回阀:主水泵启动后依靠管道压力推开阀板,开阀速度随主水泵启动过渡过程变化,时问约4s左右,开阀速度不可调整,由于开阀时间较短,开阀水锤升压随主水泵扬程变化波动较大。阀门快关过程处于自由不可控状态,造成快关、慢关过渡时有撞击力,慢关角度在1.5~3.5°范围,行程较短,慢关时间调整范围小。适用于装置扬程低于40m,单机流量13/s以下,扬程较低,流量较小,管道短的场合。此时可有效防止停泵和事故失电阀后管道水锤升压,控制主水泵倒转速度。

多功能水泵控制阀:依靠主水泵启动后管道水头压力推开主阀阀板和缓闭阀板,开阀速度及开度随主水泵扬程变化,开阀速度不可调整,开阀水锤升压随主水泵扬程变化波动较大。阀门快关过程处于自由不可控状态,快关结束时有撞击力。慢关速度和时间由控制阀管路系统调节。适用于扬程较高,流量较小,阀前、阀后压差较大,清水介质的水泵装置。可有效防止停泵和事故失电阀后管道水锤升压,控制主水泵倒转速度。

相比之下,液控缓闭蝶阀流阻系数最小,水头损失小,运行较为经济,结构长度较短,适用范围广。微阻缓闭止回阀流阻系数次之,多功能水泵控制阀流阻系数较大。后两种阀门结构长度较长,适用范围有局限性。用户应结合工况技术特征和水泵运行要求合理选型。

天沃-手动蝶阀,与您资料共享!